汽車方向盤是以金屬作為骨架材料,通過注射外包上塑料而成的復合材料制品。

(1)原料及典型配方。以熱塑性彈性體SBS改性的了聚丙烯可以作為汽車方向盤的專用料。聚丙烯為此共混聚合物的基體材料,應選用注塑級的牌號(例如北京燕山石化公司的PP1330);SBS為增韌改性材料,用量約為PP的20%左右,可選用美國菲利浦公司的Solprene475或日本旭化成公司的TufprenX或相應性能的國產SBS(常用的SBS的的丁二烯與苯乙烯的比例為60∶40,重均分子量Mw約25萬)。將聚丙烯樹脂與SBS彈性體按上述比例通過擠出機混煉并造粒后即得到可用于制造汽車方向盤的專用改性聚丙烯粒料,其主要性能指標為:熔體流動速率1.67g/10min,缺口沖擊強度69kJ/m2(25.5℃下),維卡軟化點133℃,耐應力開裂大于350h。此外,根據產品對色彩的需要,可分別加入少許各種著色劑。

(2)主要生產設備。注射容量為2000g的螺桿式直角注射成型機,鎖模力4000kN左右。2000g的注射容量可以滿足各種汽車方向盤生產的需要。選擇螺桿式是為保證塑料塑化及著色均勻。選擇直角式注射機型(即注射機機筒為橫向,注射模具為垂直方向啟閉)是考慮此產品制造的特殊性,以便于骨架安放及產品取出。

(3)制備工藝。

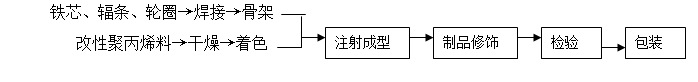

①生產工藝流程如下所示。

②生產過程。方向盤的金屬骨架制造溈金屬加工過程,在此略之。改性聚丙烯汽車方向盤專用粒料吸濕性并不高(小于0.02%),但溈保證質量穩定性,仍預先在烘箱中于90~100℃下干燥3~4h為宜。方向盤采用注射成型。由于此制品內有金屬骨架,塑料在模具內流道又較長,塑料冷卻速度較快,所以注射速度應稍快(40~80cm3/g)。其注射壓力要適當,過大時產品易產生溢邊,內部殘余應力大;過小則產品厚壁處易產生收縮、凹痕,故一般49MPa左右。注射料溫稍低于純PP粉,因SBS加工溫度較低(160~190℃),注射料筒溫控分四個區段,由料斗至噴嘴逐步提高。模具溫度一般以90~100℃為宜。由于方向盤注塑模具一般均有較大的主流道及分流道,澆口處塑料冷卻封凝時間較長,且此產品多存在厚壁部位,需較長的補料階段,所以注射保壓通常需保持2min左右。

(4)產品性能。按設計要求嚴格檢測各部位尺寸。外觀要整潔、色澤均勻。要進行扭力試驗而外表無裂紋、內部骨架無脫焊。要通過60~80℃,5~8h;-40℃,16h高、低溫變化5次不破損。