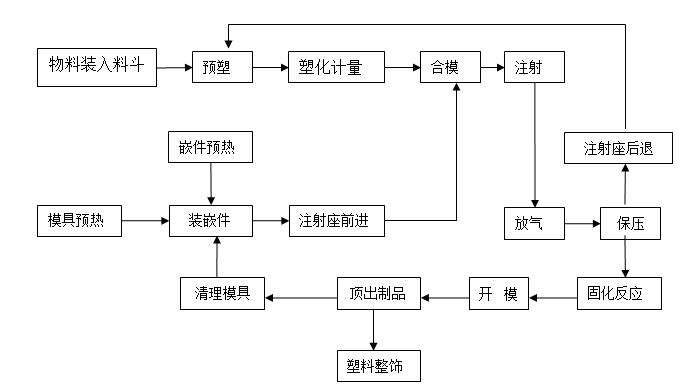

熱固性塑料的注射成型工藝流程如圖5-4所示。

由圖5-4可知,熱固性塑料的注射成型可按以下6個步驟進(jìn)行:

(1)供料 料斗中的熱固性注射料靠自重落入機筒中的螺槽內(nèi)。一般熱固性注射料為粉末狀,容易在料斗中產(chǎn)生“架橋”現(xiàn)象,因此[敏感詞]使用顆粒狀物料,

(2)預(yù)塑化 落入螺槽內(nèi)的注射料在螺桿旋轉(zhuǎn)的同時向前推移,在推移過程中,物料在機筒外加熱和螺桿旋轉(zhuǎn)產(chǎn)生的摩擦熱共同作用下,軟化、熔融,達(dá)到預(yù)塑化目的。

(3)計量 螺桿不斷把自己熔融的物料向噴嘴推移,同時在熔融物料反作用力的作用下,螺桿向后退縮,當(dāng)集聚到一次注射量時,螺桿后退觸及限位開關(guān)而停止旋轉(zhuǎn),被推到機筒前端的熔融料暫停前進(jìn),等待注射。

(4)注射及保壓 預(yù)塑完成后,模具閉合,螺桿在壓力作用下前進(jìn),熔體從噴嘴射出,經(jīng)模具的主澆口、主流道、分流道、分澆口等注入模具型腔,直到全部充滿型腔為止。

熔融的預(yù)塑料在高壓下,調(diào)整流經(jīng)截面很小的噴嘴、流道時會產(chǎn)生很大的摩擦熱,使熔體的溫度從70~90℃迅速升至130℃左右,達(dá)到臨界固化狀態(tài),也是流動性的[敏感詞]轉(zhuǎn)化點。此時,注射料的物理變化和化學(xué)反應(yīng)同時進(jìn)行,以物理變化為主,注射壓力可高達(dá)120~240MPa,注射速度為3~4.5m/s。

注射完畢立即進(jìn)入保壓狀態(tài),保壓有兩個目的:一是補縮,二是保證制品結(jié)構(gòu)密實。保壓結(jié)束后延遲一般時間待物料完全固化,制品定型。

在注射過程中,注射速度應(yīng)盡量快些,以便能從噴嘴、流道處獲得更多的摩擦熱,注射時間一般設(shè)為3~10s.

(5)固化成型 130℃左右的熔體高速進(jìn)入型腔后,由于模具溫度較高,為170~180℃,化學(xué)反應(yīng)迅速進(jìn)行,使熱固性樹脂分子間相互縮合、交聯(lián)成體型結(jié)構(gòu)。經(jīng)一般時間的保溫、保壓后即固化定。固化時間與制品厚度有關(guān),一般為1~3min,快速固化料為0.5~2min。

(6)取出制品 固化定型后,即可打開模具取出制品。利用固化反應(yīng)和取制品的時間,螺桿旋轉(zhuǎn),開始預(yù)塑,為下一模注射作準(zhǔn)備。

5.3.2 熱固性塑料注射成型工藝條件分析

熱固性塑料注射成型工藝包括溫度(機筒溫度、模具溫度)、壓力(注射壓力及背壓)、成型周期(注射時間、保壓時間和固化時間)三方面的內(nèi)容,[敏感詞]分別加以分析。